谈一点你所不知道的:现场气密性检测作业

开始检测之前,需要确保检验人员是通过培训合格且取得相应上岗证书的技术人员,了解公司的《质量手册》及相关程序文件的质量要求,能熟练操作检验仪器设备并能处理一般例外情况的发生。现场记录外窗室内外大气压及温度,当温度,风速,降雨等影响检测效果时,应待排除干扰后检测,并在报告中注明。

1、标准

《建筑外窗气密、水密、抗风压性能现场检测方法》JG/T 211

《建筑节能工程施工质量验收规范》GB 50411

《建筑门窗工程检测技术规程》JGJ/T 205

《建筑外门窗气密、水密、抗风压性能分级及检测方法》GB/T 7106

《铝合金门窗》GB/T8478

2、仪器设备

建筑门窗气密性现场检测设备SK-MCQX1800/抗风压0.5级/气流量≤3%:

设备要求:从室内侧用厚度不小于0.2mm的透明塑料薄膜覆盖整个窗的范围,并沿窗边框处密封,密封膜不应重复使用。

辅助工具:塑料布、单爪吸盘、压条、双面胶、透明胶带、梯子、锤子、剪刀。

所用仪器设备应保证经过相关部门的检定,且应检定合格达到相应的精度,并在检定有效期内使用。

3、检测原理

现场利用密封板、围护结构和外窗形成静压箱,通过供风系统从静压箱抽风或向静压箱吹风在检测对象两侧形成正压差或负压差。在静压箱引出测量孔测量压差,在管路上安装流量测量装置测量空气渗透量,以10Pa压差下检测对象单位缝长空气渗透量和单位面积空气渗透量进行评价。

4、试件及检测要求

外窗及连接部位安装完毕达到正常使用状态。

检测结果应满足设计要求。

批量划分:同一厂家的同一品种、类型、规格的门窗及门窗玻璃每100樘划分为一个检验批,不足100樘也为一个检验批;对于异形或有特殊要求的门窗,检验批的划分应根据其特点和数量,由监理(建设)单位和施工单位协商确定。

检测方法:随机抽样现场检测。

检测数量:每个检验批应抽查5%,并不少于3樘,不足3樘时应全数检查;高层建筑的外窗,每个检验批应抽查10%,并不少于6樘,不足6樘时应全数检查。

气密检测时的环境条件记录应包括外窗室内外的大气压及温度。当温度、风速、降雨等环境条件影响检测结果时,应排除干扰因素后继续检测,并在报告中注明。

检测过程中应采取必要的安全措施。

5、检测操作规程

5.1手动操作

现场需有AC220 50Hz 500W电源。试验开始前查看窗及洞口状况,墙面应光滑致密,窗扇处于关闭状态,测量窗体尺寸并拭去墙面灰尘。

根据窗口安装高级密封塑料布,外沿尽量与墙面平齐并能覆盖窗洞口的测试范围。然后将双面密封胶条贴于窗洞口四周,可贴多排但不能有缺口。用高级密封塑料布从上而下粘贴洞口,在底部即窗台上方位置剪口与送风管(蓝色波纹管)对接,周边用透明胶带密封,在送风口一侧开一小口用胶带将测压管(红色软管)粘在塑料布上,最后贴合塑料布底部并用压条将洞口全部密封。在进行附加渗漏量测试前应用密封胶带将窗开启缝从外侧密封。

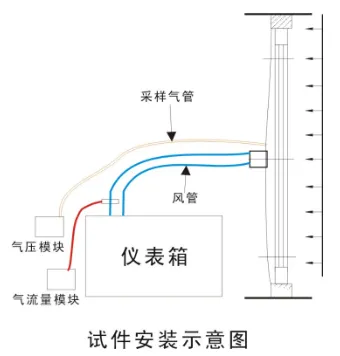

打开控制箱,连接控制箱电源线及传感器接线,将送风管另一端接风机正压口或负压口,测压管另一端与控制箱测压口对接。(试件安装详见下图)

5.2设备操作

①将设备通电并检查电源指示灯是否正常,双击检测软件进入主画面,点击[气密性能检测],在检测界面里确认气流量模块和气压模块是否正常。

②点击[手动],在手动控制及参数修正栏里修正压力和流量偏移量,使其清零。

③进行数据设定:点击[数据设定],按表格样式详细填写试验信息。其中试件面积及开启缝长为关键参数,必须与外窗现场测量值一致,输入完成后点击[确定],则数据设定完成,系统自动跳转到原始记录界面。

④将原始记录最小化,点击风机[启动]框,按提示对试件编号进行选择,全部设定完成后风机指示灯变成绿色则可进行测试。

⑤根据主画面按钮进行各项试验。点击[正向预备加压]按钮开始加压,加压过程中检查塑料布的密封情况。如有漏气再次单击按钮风机即停止加压,调整塑料布,重新加压,直到不漏气为止。

⑥点击[正向附加渗透量]按钮开始正向附加渗透量测试,按提示点击[测试]按钮自动进行试验,原始记录界面会弹出,系统测值会自动录入原始记录表中。

⑦把送风管接到控制箱负压口,点击[负向预备加压]按钮开始加压,操作同⑤,结束后点击[负向附加渗透量],操作同⑥。

⑧去除窗外侧密封胶带,点击[正向总渗透量]按钮开始正向总渗透量测试,原始记录界面会弹出,系统测值会自动录入原始记录表中,之后点击[负向总渗透量]按钮开始负向总渗透量测试,原始记录界面会弹出,系统测值会自动录入原始记录表中。

⑨测试完成后,点击原始记录表中的[计算结果]按钮,系统会自动计算出分级指标值,然后点击[生成报告],系统自动弹出EXCEL表,里面包括数据记录和定级结果,然后另存即可。

⑩试验结束后退出程序,断电、拆除密封塑料布、整理各试验用具。

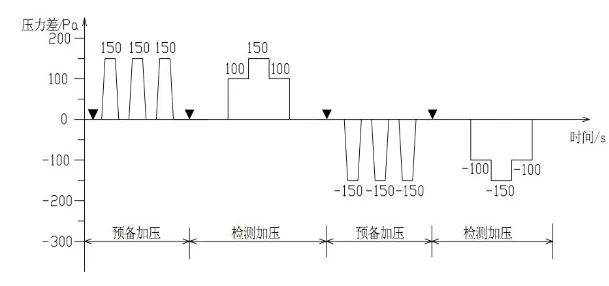

检测加压顺序图 ▼表示检查密封板(或透明膜)的密封状态

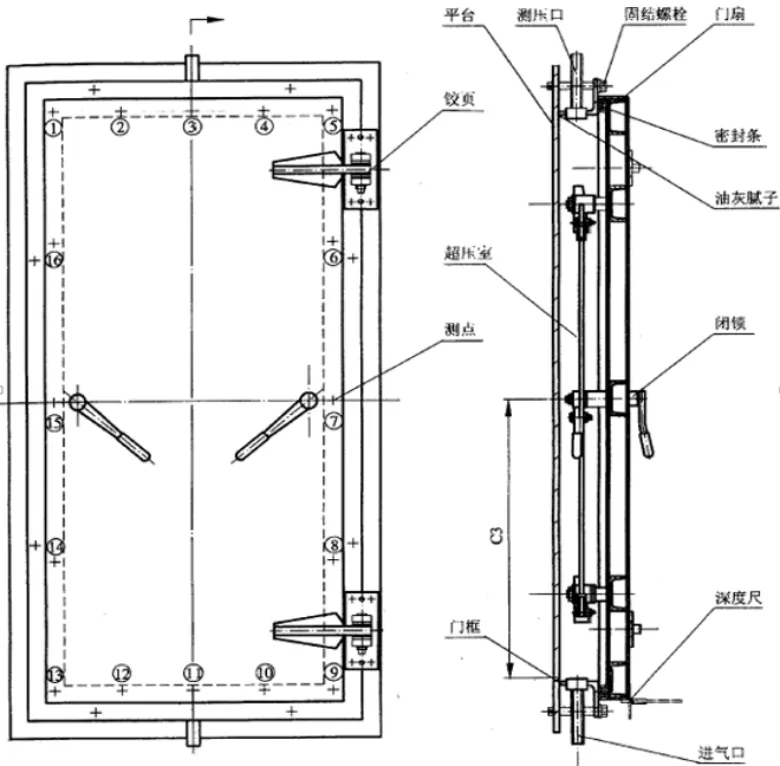

5.3防护密闭门的检测

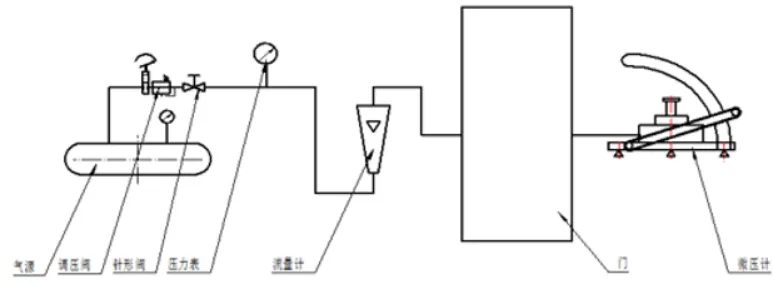

测量装置:漏气量测量装置如图1.1.1所示,将防护密闭门或密闭门的门框用紧固螺栓、压板等与超压室固定,门框角钢与超压室结合缝用油灰腻子贴角10mm抹泥,再刷两道油漆,也可在接口处垫海绵橡胶板,实现接缝密封。测量装置的气路图如图1.1.1所示,进气口和测压口的气咀加胶垫密封,排除非门漏气环节,气源压力0.4MPa为宜。

漏气量的测量:关上测试门扇并紧锁,按图1.1.1和1.1.2所示将测试系统连接好,检查无误后方可通气检查气路是否泄露。将肥皂水涂于漏气量测量装置门框与超压室的各连接处和各气动元件与风管连接处,若冒气泡则漏气根据冒泡的地方可以看出那里漏气,需进行密封处理,直至无泄漏。无泄漏可正式进行防护密闭门和密闭门最大允许漏气量测试。

漏气量测量装置图1.1.1

漏气量测量气路图1.1.2

打开充气设备和阀门向超压室内缓慢充气,使微压计计数稳定50Pa(单扇、双扇密闭门,双扇防护密闭门)或100Pa(单扇防护密闭门),在某一倾斜常数(K)时的压力值,应按下式进行计算:P1=9.8 L K(Pa),式中:L:玻璃测量管液柱长度(mm),K:倾斜常数(0.2、0.3、0.4、0.6、0.8),读取玻璃转子流量计的数值即为门的漏气量。

充气过程应缓慢,充气压力达到预定超压值并处于稳定状态后开始读数,测试数据不宜少于3组,在设定超压值至设定超压值+2Pa范围内的读数为有效数据,每组有效数据不宜少于5对,发现管路泄漏应及时采取封堵措施并重新测试,测试后,气源应及时切断。质量较大的门处于开启状态时,应设置安全装置。

6、分级指标值的确定

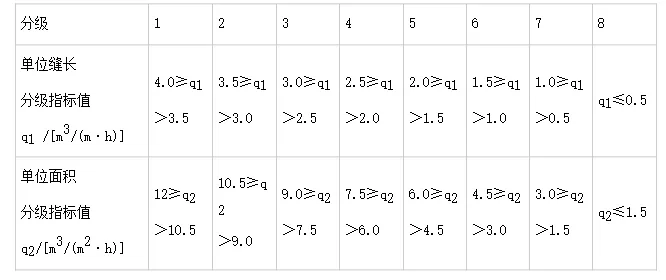

采用在标准状态下,压力差为10Pa时的单位开启缝长空气渗透量±q1和单位面积空气渗透量±q2作为分级指标。将三樘试件的±q1值或±q2值分别平均后对照表1确定按照缝长和按面积各自所属等级。最后取两者中的不利级别为该组试件所属等级。正、负压测值分别定级。

建筑外门窗气密性能分级表

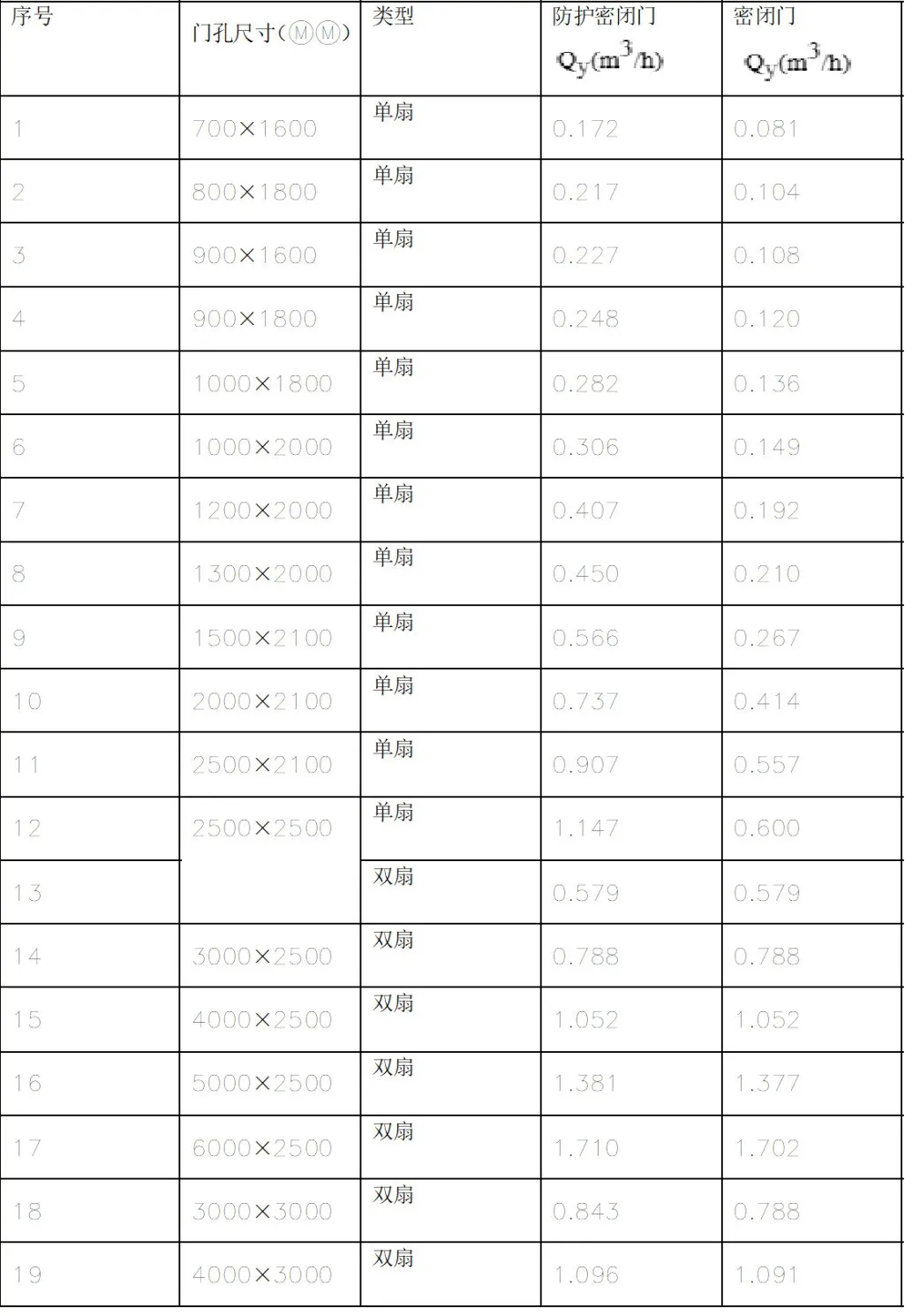

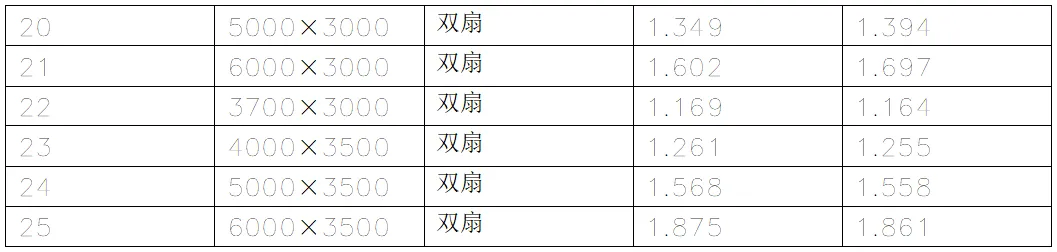

防护密闭门或密闭门测试漏气量应符合表1.1.1规定:

7、注意事项

注意用电安全,线路绝缘层要完好,并远离水及易燃物品等。

检测加压过程中,一定要在▼的标注位置检查密封板(或透明膜)的密封状态,以免漏气导致测量值不准。

试验时风口周围请勿放置杂物或其他具有可吸入颗粒的物质,有必要时再控制箱下垫层塑料布或者报纸,并压好四周,试验后将各风口密封。

风机运转中请勿转换正负向模式。

8、故障现象及排除方法

系统升压过快或过慢:请检查手动控制参数,重新设置控制延时参数。

风机无响应:若手感无风,请先检查电源;无误后查看手动控制参数。

风压不达标:检查是否有新的漏点;查看最大流量是否已超出最大流量值。

风压值无变化:检查数据线接口是否松动;检查压力表接管及送风管是否脱开。

电源指示灯不亮:检查电源插座内保险丝是否损坏。

9、相关记录表格

《门窗现场气密性检测原始记录》

《仪器设备使用记录登记表》

《试验环境记录表》

来源:制药人职场加油站